建築現場における事故リスクを低減するには、何か一つの対策をすれば十分ということはない。

複数の措置を組み合わせることによって、安全対策の穴を可能な限り小さくできるのだ。

その視点と方法をご紹介する。

POWER

建築現場における事故リスクを低減するには、何か一つの対策をすれば十分ということはない。

複数の措置を組み合わせることによって、安全対策の穴を可能な限り小さくできるのだ。

その視点と方法をご紹介する。

建設業における労働災害死亡者数は、この半世紀で劇的に減少している。1970年の死亡者数は2430人にものぼったが、2020年は258人にまで減っている(「労働災害発生状況調査」厚生労働省)。半世紀で約9割減少した計算だ。休業4日以上の死傷者数も同様に9割近く減っている。

その背景には、72年に労働安全衛生法が施行されるなど規制が強化されたことや、重機、設備、工具などの安全性能が向上したことに加え、元請業者主導によって自主的な安全活動が推進され、定着してきたことなどが考えられる。

このうち重機の機能向上という点では、「クレーン機能付バックホー(油圧ショベル)の登場が大きい」と、労働安全衛生総合研究所安全研究領域特任研究員の高木元也氏は語る。

「それ以前から建設現場では、バケットで重量物を吊り、旋回時などに重機のバランスが崩れてしまい、転倒するといった、用途外作業中の事故が多発していたからです」

このような建設現場の実態を踏まえ、安全に配慮した重機や設備、工具などの開発に取り組んできたメーカーの努力は見逃すことができない。ただし、死亡者数は、他産業と比べると突出して多いままだ。

「20年の全産業における労働災害死亡者数は802人いたが、そのうちの約3人に1人が建設業」であったと、高木氏は警鐘を鳴らす。

ところが、建設業従事者は自分たちが労働災害にあわない限り他人事であり、事故の話を耳にしても「運が悪かった」程度に片づけてしまう面があるように感じられる。

労働災害によって死者を出してしまった場合の損失も忘れてはならない。保険や訴訟費用、示談金などによって損失額が1億円以上になった事例もある。当然ながら会社としての信用も失墜してしまうため、受注が激減するリスクも無視できない。決して〝運〟で片づけていい問題ではないのだ。

重機がバックするときに発生するケースが多く、敷きならし・整地作業では注意が必要だ。例えば、路盤整形作業中、路面を削ったり盛土したりするため前進とバックを繰り返していたバックホーが、後方でしゃがんで作業していた人に気づかず、ひいてしまった死亡災害が起こった([災害事例1]参照)。これはオペレーターが後方確認をおろそかにしたことや、作業者が近づいてくるバックホーに気づかないことなど、複数の原因が重なって起こった死亡災害である。

「注意力は無限ではありません。何かに集中すると、そのほかのことに対しては注意力が大きく低下してしまうのです」

このように、労働災害というものは何かしらの原因があって、起こるべくして起こるものだ。そして、原因をしっかり理解して対策を講じておけば、多くの労働災害を防ぐことを期待できる。

それでは、ここからは三つの視点から、労働災害が起きる原因と、その対策について詳しく解説していこう。

重機には必ず死角が生まれる。バックホーは左前方に操縦席が設置されているため、右側面にかけてバックホーの周辺を直接視認することが難しい。また前方であってもアームの陰になる部分は見えなくなってしまう。

車高が高く、操縦席も高い位置にあるアスファルトフィニッシャやロードローラーなどは、前後左右に死角ができてしまう。

そして、多くの死亡災害が死角に入った作業員の存在に気づけず発生しているのだ。

見えないならば、人がいると想定して重機を操作すればいいと思うかもしれない。

「人間は、作業を続けているうちに『死角に人はいないだろう』と、自分に都合のよいように考えてしまうことがあります。人がいる前提だと作業スピードが落ちてしまうからです」

この課題を解決する一番の方法は、最新技術を駆使して死角をなくすことだ。多くの建機メーカーがそのための装置を開発・提供している。

例えば、住友建機の「FVM2」であれば、バックホーの右側面から後方、左側面まで270度の画像を、操縦席に設置されたモニターで確認することができる(図表2参照)。人が重機に近づくと距離に応じて、二段階のモニター表示と音で、オペレーターにそのことを伝える機能も付いている。

「自分はそのやり方で成果を上げてきたという自負があるし、今さら新しいことを覚えるのは面倒くさいと思うのかもしれません。しかし、あるオペレーターは元請の要請でしぶしぶバックモニターを使ったところ、わざわざ後ろを振り返ったり、重機を降りたりすることなく、視線を少し切ってモニターを確認するだけで、後方の人の有無や状況を確かめられるため、『想像以上に仕事がはかどるようになった』と、考えを改めました」

バックモニターなど視認性を高める装置のほかにも、有用な最新機器はある。例えば、マシンコントロール(MC)などのICT建機がその一つだ(図表3参照)。掘削作業を半自動化することによって、丁張りの設置作業をする作業者を置く必要がなくなる。つまり、重機の周辺で作業する人を減らせるため、安全性が高まるわけだ。

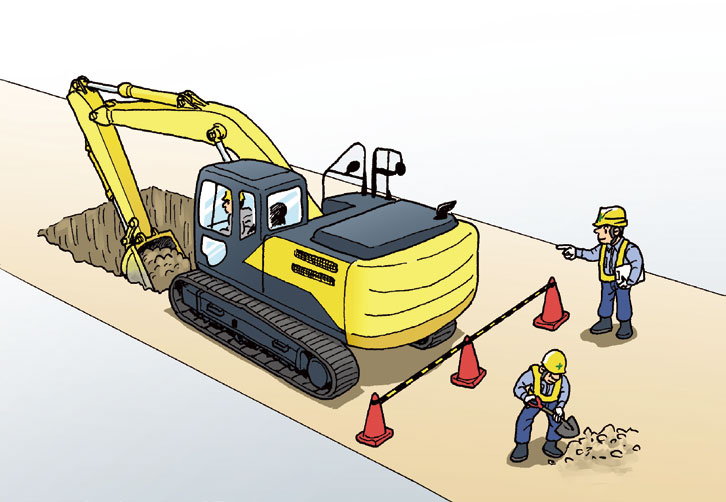

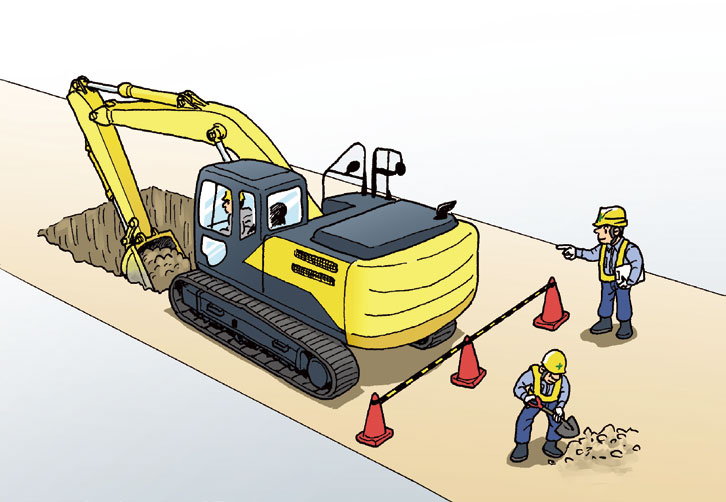

建設現場では、重機の作業半径内の立入禁止エリアを囲むように、A型バリケードなどを設置する。しかし、それが厳格に守られているかというと、そうでないのが現実だ。バリケードをまたいで禁止エリア内を横切る作業員は存在する。

「立入禁止措置を徹底させることは非常に重要です。ただ、そもそも立入禁止エリアを設定できない現場も少なくありません。立入禁止エリアを設定できない現場では、監視員や誘導員を配して、厳しく目を光らせることが大切です」

重要なのは、監視員・誘導員としての役割をしっかりと認識し、必要なスキルを身に付けている人材を配置することだ。

まず監視員がほかの仕事を兼務しているというのは、監視に集中できないため論外だ。親しい作業員や先輩作業員などに懇願されて、ついつい禁止エリア内の通行を許してしまうことは自覚に欠けている。誰か一人の通行を許してしまうと、ほかの作業員の懇願を断ることが難しくなってしまうからだ。

また、オペレーターと作業員のコミュニケーションも重要だ。作業員がやむを得ず重機の作業範囲に入る場合は、オペレーターに「止まって」という意思を伝えるために、手を開き“パー"の形を見せる。オペレーターはそれに気づいたら、運転を停止したうえで、握りこぶしで“グー"のポーズをし、「いいよ」と伝える(図表4参照)。

意思疎通を図る、この「グーパー運動」は、人と重機の接触を減らす手立てとして有効だ。

土木工事の死亡災害3位にランクインしている「重機の転倒・転落」では、バックホーを移動させるときに転倒して、オペレーターが投げ出され、キャビンの下敷きになるなど、法面作業や斜路走行時の死亡災害が多発している([災害事例3]参照)。

アームを上げたまま斜路を走行したり、斜路を走行中に下方向へアームを旋回させることが原因となっているケースが多いようだ。これらの動作はいずれも車体が不安定になりやすく、転倒のリスクを高めてしまう。

そのため、オペレーターは、「自分が今どこで作業しているのか」「周りがどのような状況にあるのか」をしっかり把握して、細心の注意を払いながら、操作する必要がある。

ただ、転倒時にオペレーターが運転席から外へ投げ出されて事故にあうケースでは、シートベルトを装着していないことが主な原因だ。

近年は運転席保護構造の重機がかなり普及しており、シートベルトさえしっかり締めていれば、オペレーターを守ってくれるからだ。

このような事態を防ぐためには、重機の転倒災害においてオペレーターが死亡してしまう原因の最たるものが、「シートベルトの未装着」であることをしっかり教育し、その危険性を知らせることが大切になる。

オペレーターがついおろそかにしてしまった結果、死亡災害につながる事象に、エンジンの切り忘れもあげられる。「少し運転席を離れるだけだから」という、ちょっとした油断が、死亡災害を引き起こしてしまうことを忘れてはいけない。

例えば、オペレーターが作業員やダンプの運転手に呼ばれて、運転席を離れることはよくある。そのときエンジンを切らずに降りようとしたら、オペレーターが着ていた防寒着の裾の締めひもが旋回レバーに引っかかり、旋回してきたフレームとクローラーの間に体を挟まれる災害が発生した([災害事例4]参照)。

一方で、エンジンを入れる前に操作レバーの状態を確認しなかったため、災害に発展するケースもある。レバーがどの位置にあるかを、確認しないままエンジンを始動した瞬間、アームが旋回して近くにいた作業員に激突し、被災させてしまうといった災害は毎年のように報告されているのだ。

死亡災害が起きる背景に、人の注意不足や危険軽視などがあることはすでに説明した。そこには、現代特有の現象として危険感受性の低下も関わっている。

危険感受性とは、「何が危険なのか」「どこに危険が潜んでいるのか」を直感的に感じ取る力のことだ。

下記[災害事例5]から得られる大きな教訓は、オペレーターが死角に作業員がいる可能性を忘れることや、作業員が「少しなら立入禁止エリアに入ってもよいだろう」と考えることなど、危険感受性の低下が死亡災害につながっている点だ。

危険感受性を鍛えるためには、「(1)先輩の危険な体験談を聞く」「(2)映像教材を活用する」「(3)危険体感教育を行う」という三つの方法がある。

一つ目には、人には他人の体験を、自らのこととして捉える力がある。そのため、先輩などの危険な体験談を聞くことはとても有効だ。そのうえで作業中に、「どこに危険が潜んでいるのか」「このあと何が起こるのか」などと、考える練習を積んでいけば、危険感受性を高められる。死亡災害の全国事例は、厚生労働省HP「職場の安全サイト」や建設業労働災害防止協会HPの情報が役立つだろう。

二つ目の映像教材の活用は、よりリアルに危険を感じてもらう手段だ。例えば、ヘルメットの下にタオルを敷くと、墜落したときに脱げやすくなる。しかし、口頭や文章と写真による解説だけでは、なかなか危機感がわいてこない。そこで、実際にヘルメットが脱げ落ちる危険な場面の映像を見て実感してもらうのだ。映像教材には、実際には体験できないことを疑似的に再現する力がある。

三つ目が、バーチャルリアリティー(VR)などを利用して、危険を疑似体験する教育法だ。

また、敏捷性が鈍れば、とっさの危険回避が難しくなる。高齢者が転倒したとき、即座に手をつけられず、顔をケガしてしまうのもこのためだ。

敏捷性をテストする全身反応測定は、反応開始の合図の音を聞いてから、足が跳躍台を離れるまでの時間を測るもので、全身を動かす反応の速さを知ることができる。

さらに、高年齢者は自分の心身能力が低下していることを、認めたがらない傾向があることも災害のリスクを高めている。つい能力以上のことをしてしまったり、危険を軽視してしまったりするからだ。

心身機能の低下に対する対策には、二つある。一つは、自身の心身機能を自覚させることだ。加齢によって、どれほど心身機能が低下するかは個人差があるため、一概に「60歳だから重機の運転を控えるべき」といった対処は適切とはいえない。実年齢と心身機能などを鑑みた生理的年齢には55歳時で14年もの開きがあることが分かっている(図表7参照)。

つまり、55歳でも40代後半の心身機能を維持してバリバリ働ける人もいれば、生理的年齢が60代前半にまで衰えている人もいるわけだ。

二つ目は、休憩の取り方を工夫することだ。

「現状、建設現場では昼食休憩以外に、午前10時と午後3時に30分の休憩をとります。しかし、1回30分の休憩よりも、15分の休憩を2回とるほうが体力の回復には効果的です。そのため、高齢の作業員が増えていくこともふまえ、今後は、休憩の取り方を変えるとよいでしょう」

ここまで紹介してきた死亡災害は、単独の原因で引き起こされた場合もあれば、複数の原因が絡み合ったものもある。つまり、対策もどれか一つを実行すればいいというものではない。安全性を高め、死亡災害を撲滅させるためには、対策を組み合わせることを忘れてはならない。

監修=高木元也(労働安全衛生総合研究所)

イラスト=有限会社のん・ぷろ

公益社団法人建設荷役車両安全技術協会(災害事例3~5)

文=八色祐次